Chiffres clés & faits de Salonit - Juin 2019

Jusqu'à 99 % de réduction des émissions de SO2

Moins de 6 mois entre les essais initiaux et le fonctionnement complet de l’installation

Jusqu'à 100 % de conversion aux carburants alternatifs rendu possible

Les besoins de Salonit : utiliser des carburants alternatifs tout en réduisant ses émissions

Changer de combustible tout en réduisant les coûts d'entretien

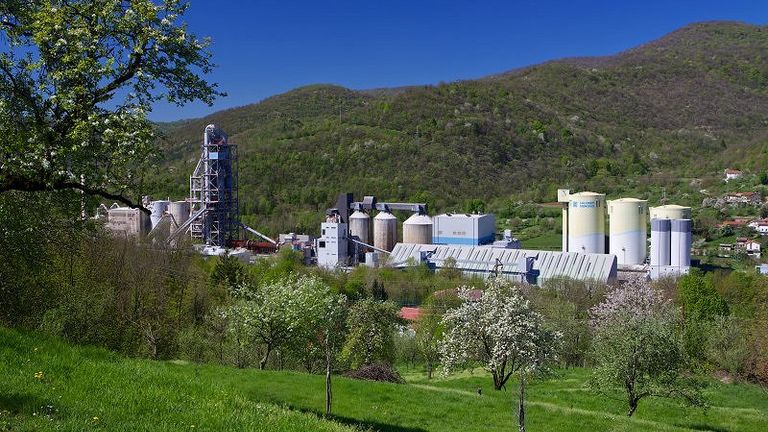

Notre client Salonit est un cimentier slovène. Après des essais initiaux, il a entièrement mis en œuvre son système de traitement des fumées en 2018. Sa problématique était de pouvoir faire fonctionner son four (le grand four dans lequel le calcaire est calciné en chaux pour produire du ciment) avec des combustibles alternatifs, tout en évitant la formation de sels alcalins qui provoquent des blocages. Il cherchait donc à augmenter ses capacités de production tout en changeant de combustible et en réduisant les coûts d'entretien, le tout de façon simultanée.

Garantir le respect de la réglementation de l'UE

La fabrication du ciment est une activité qui nécessite la conformité à une réglementation stricte en matière d'émissions atmosphériques, à savoir le BREF (Best Available Techniques Reference Document) de l'Union européenne. Ce document fixe des limites aux émissions de dioxyde de soufre (SO2) des fumées industrielles. Il s'agit des mêmes réglementations que celles qui s'appliquent à l'industrie de valorisation énergétique des déchets.

Qu'a fait SOLVAir® pour Salonit ?

La mise en place d’une solution simple et prête à l'emploi

L'usine a mis en place un système de dérivation des fumées qui exige que celles-ci soient traitées avant d'être libérées par la cheminée. Afin de minimiser les coûts d'investissement pour le traitement de ces gaz et de rendre la nouvelle solution opérationnelle le plus rapidement possible, SOLVAir® a proposé sa solution prête à l'emploi. Cela a été facilité par le fait que des silos de stockage existants pouvaient être réutilisés.

SOLVAir®, le seul fournisseur à combiner efficacité et faible investissement

SOLVAir® était le seul fournisseur capable de fournir un réactif efficace, à base de bicarbonate, qui a permis à l'usine de mettre en œuvre sa solution de dérivation tout en respectant les exigences en matière d'émissions sans nécessiter d'investissements importants. D'autres solutions alternatives ont exigé de lourds investissements ou n'ont tout simplement pas été assez efficaces pour réduire les émissions de SO2.

Quels bénéfices pour Salonit ?

Rendre possible le passage aux carburants alternatifs

En fin de compte, la mise en œuvre de la solution SOLVAir® a permis à la cimenterie slovène d'obtenir une plus grande flexibilité dans son mélange de combustibles, ce qui était la préoccupation initiale, assurant ainsi son fonctionnement durable sur le long terme.

Élimination du SO2 avec des capacités de production accrues

Moins de six mois après les premiers essais du traitement des fumées SOLVAir®, l'usine a été en mesure de remplacer la totalité de son apport énergétique par des combustibles alternatifs tout en réduisant jusqu'à 99 % de ses émissions de SO2 et en maintenant, voire augmentant, ses activités industrielles à pleine capacité.

"Grâce au support dédié et à la grande réactivité des équipes d'essais de SOLVAY, nous avons pu évaluer très rapidement la faisabilité technique de la solution proposée et saisir les adaptations opérationnelles à réaliser. Maintenant que nous sommes satisfaits des solutions proposées, le retour d'expérience est très positif."

Exigences de la législation slovène

Documentation européenne BREF pour le Ciment

Limites d'émission WI (EU) à la cheminée : 50 mg/Nm³ SO2, tout en utilisant des combustibles alternatifs pour les fours à ciment