Cifras clave de la caldera de vapor de biomasa alemana - junio de 2019

- Resultados después del tratamiento: los valores de las emisiones de gases efluentes son inferiores a 10 mg/Nm3 de HCl y a 50 mg/Nm3 de SO2.

- La reducción de ácidos lograda cumple los objetivos del cliente: 98 % para el HCl.

- El bicarbonato de sodio de SOLVAir® ha conseguido unos niveles de rendimiento que el sistema anterior a base de cal no podía alcanzar.

Las necesidades de nuestro cliente: una reducción más eficiente de las emisiones de HCl y SO2

Una solución adaptada a las condiciones de funcionamiento de Wismar

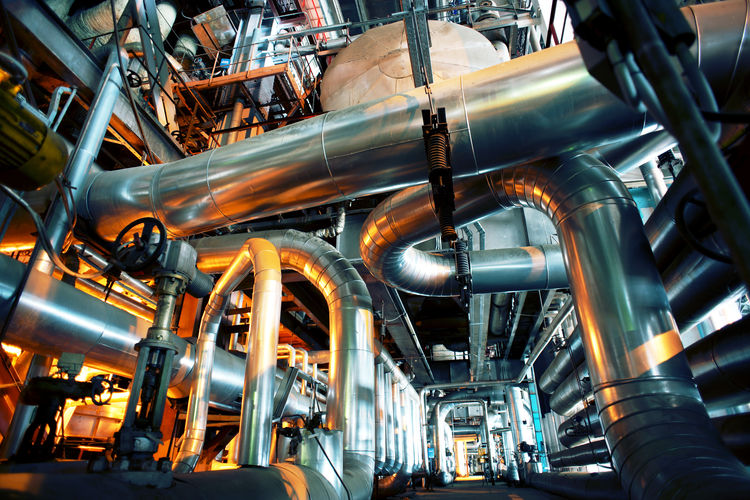

Nuestro cliente, situado en el norte de Alemania, necesitaba encontrar un modo de reducir sus emisiones de ácido clorhídrico (HCl) que fuera más eficiente que el proceso a base de cal que usaba anteriormente. La central explota una caldera de biomasa de 40 MWth y su sistema de tratamiento de gases efluentes a 180-200 °C se basa en un separador ciclónico y un sistema de desulfuración: sistema de dosificación de sorbente, filtro de mangas y silo de residuos.

La caldera se dedica a producir electricidad y a suministrar calor a la fábrica vecina de secado de madera. La biomasa procede de los desechos de madera de los alrededores: de madera no tratada (clase A1) a madera tratada (clase A2) y madera con compuestos organohalogenados (clase A3).

Un modo seguro de estar por debajo del límite legal

El objetivo del cliente era alcanzar los 10 miligramos de HCl por Nm3 (11 % O2, medido en seco), para ajustarse a los límites futuros impuestos por la normativa local. También se logró reducir de manera eficiente el SO2 y estar por debajo de 50 mg/Nm3 (11 % O2, medido en seco). El proceso seco a base de cal hidratada que nuestro cliente estaba utilizando para tratar sus gases efluentes consumía unas cantidades considerables de sorbente y generaba unos costes elevados.

Lo que SOLVAir® ha hecho por esta central de biomasa alemana.

Pruebas industriales con el equipo existente

En junio de 2019 se realizó un ensayo industrial con SOLVAir® S350. Utilizando la instalación existente diseñada para la cal y en colaboración con el equipo técnico de SOLVAir®, se probó el bicarbonato de sodio en diferentes condiciones: los resultados fueron muy satisfactorios, ya que el consumo de sorbente fue tres veces menor que con la cal.

Soporte técnico durante la puesta en marcha y el funcionamiento normal

Como al final el cliente se pasó a la solución de SOLVAir®, el equipo técnico de SOLVAir® propuso unos cambios menores en la instalación para garantizar una transición sin complicaciones y un funcionamiento estable. El cliente está satisfecho con la solución aportada y permanece en estrecho contacto con el equipo comercial de SOLVAir®.

Beneficios para esta central de biomasa alemana

Unos límites de emisión fácilmente alcanzables

A diferencia de lo que pasaba con el sistema anterior de tratamiento de gases efluentes basado en la cal, ahora el cliente puede cumplir de manera eficiente los límites de emisiones de HCl y SOX.

Más allá del aumento de rendimiento logrado en cuanto a reducción de las emisiones de gases ácidos, la central consume ahora menos sorbente y genera menos residuos.

La reducción de los residuos hace que los costes logísticos sean menores

El hecho de que las cantidades de sorbente inyectado sean menores también hace que haya menos residuos que procesar, lo que se traduce en una reducción de los costes logísticos y en un menor mantenimiento en relación con la manipulación de los residuos.

Requisitos en cuanto a emisiones de la legislación alemana

«Nuestra experiencia con SOLVAir® es muy buena. Los suministros son fiables y su soporte técnico nos ha ayudado a encontrar soluciones durante la fase de puesta en marcha. Creemos que la solución de SOLVAir® es óptima para los tratamientos de eliminación de los ácidos en los gases efluentes».