Biomassekraftwerk - Kennzahlen Juni 2019

- Ergebnisse nach der Rauchgasreinigung: HCl-Emissionswert unter 10 mg/Nm3 und SO2-Emissionswert unter 50 mg/Nm3.

- Die vom Kunden geforderte HCl-Abscheiderate von 98 % wurde erreicht.

- Mit SOLVAir® Natriumbicarbonat wurden Ergebnisse erzielt, die sich mit dem bisher genutzten kalkbasierten System nicht erzielen ließen.

Die Anforderung unseres Kunden: Wirksamere Verringerung von HCl- und SO2-Emissionen

An die Betriebsbedingungen der Wismarer Anlage angepasstes Konzept

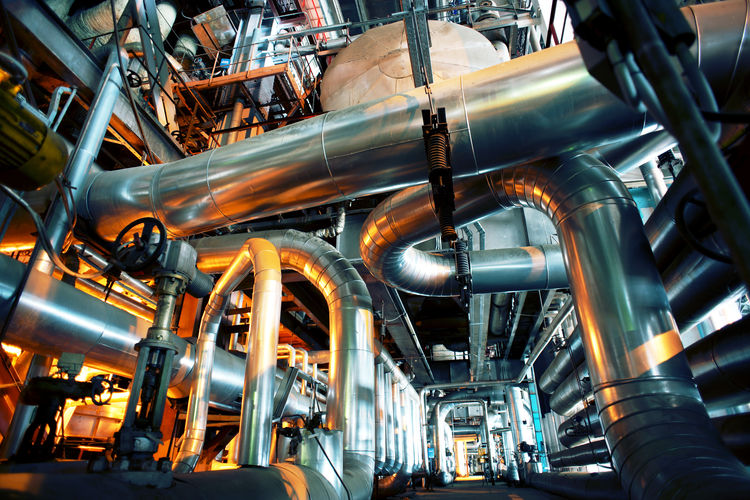

Unser Kunde im Norden Deutschlands musste einen Weg finden, seine Salzsäure (HCl)-Emissionen effizienter als mit dem bisher eingesetzten kalkbasierten Verfahren zu verringern. Das Kraftwerk betreibt einen 40 MWth-Biomasse-Kraftwerkskessel. Die bei einer Temperatur von 180 bis 200°C durchgeführte Rauchgasreinigung basiert auf einem Zyklon und einem Entschwefelungssystem mit Sorbens-Dosieranlage, Gewebefilter und Reststoffbehälter.

Der Kessel erzeugt Strom und liefert Wärme für die nahe gelegene Holztrocknungsanlage. Die Biomasse stammt aus dem Altholzbestand benachbarter Industrien: unbehandeltes Holz (Klasse A1), behandeltes Holz (Klasse A2) und Holz mit halogenorganischen Verbindungen (Klasse A3).

Sichere Unterschreitung der gesetzlichen Grenzwerte

Ziel des Kunden war ein Wert von 10 mg HCl/ Nm3 (trocken, 11 % O2), um den künftigen örtlich geltenden Grenzwert einzuhalten. Zusätzlich wurde eine SO2-Minderung auf unter 50mg/Nm3 (trocken, 11 % O2) erzielt. Das von unserem Kunden bislang eingesetzte kalkbasierte Trockenverfahren verbrauchte erhebliche Mengen an Sorptionsmittel, was mit hohen Kosten verbunden war.

Was SOLVAir® diesem deutschen Biomassekraftwerk bietet

Versuche mit den vorhandenen Vorrichtungen

Im Juni 2019 wurde ein Versuch mit SOLVAir® S350 durchgeführt. Dabei wurde das vorhandene kalkbasierte System genutzt und in Zusammenarbeit mit dem SOLVAir®-Technik-Team die Leistung von Natriumbicarbonat unter unterschiedlichen Bedingungen getestet: Die Ergebnisse waren sehr zufriedenstellend, denn gegenüber dem kalkbasierten Verfahren wurde ein Drittel weniger Sorptionsmittel verbraucht.

Technische Unterstützung in der Phase der Inbetriebnahme und bei Normalbetrieb

Für die Umstellung auf das SOLVAir®-Konzept schlug das SOLVAir®-Technikteam kleinere Veränderungen an der Anlage vor, um einen reibungslosen Übergang und einen stabilen Betrieb zu gewährleisten. Der Kunde ist mit der bereitgestellten Lösung sehr zufrieden und hält weiterhin engen Kontakt zum SOLVAir®-Team.

Nutzen für das deutsche Biomassekraftwerk

Problemlos einzuhaltende Emissionsgrenzwerte

Anders als beim vorhandenen kalkbasierten Rauchgasreinigungssystem kann der Kunde künftig die Emissionsgrenzwerte für HCl und SOX problemlos einhalten.

Es wird nicht nur eine höhere Abscheiderate von sauren Luftschadstoffen erzielt, auch der Sorptionsmittelverbrauch sinkt und es werden weniger Reststoffe erzeugt.

Weniger Reststoffe, geringere Logistikkosten

Geringere Mengen an eingedüstem Sorptionsmittel bedeuten eine geringere Menge an zu verarbeitenden Reststoffen. In der Folge sinken auch die Logistikkosten und die mit der Handhabung der Reststoffe verbundenen Instandhaltungskosten.

In Deutschland geltende gesetzliche Emissionsgrenzwerte

- 10 mg SO2/Nm3, trocken, 11 % O2

- 50 mg SO2/Nm3, trocken, 11 % O2

„Wir haben mit SOLVAir® sehr gute Erfahrungen gemacht. Die Lieferungen sind verlässlich und der technische Kundendienst hat uns dabei unterstützt, in der Inbetriebnahmephase Lösungen zu finden. Unserer Meinung nach ist das SOLVAir®-Konzept eine optimale Lösung, um saure Luftschadstoffe aus dem Rauchgas abzuscheiden.“